A medida que las líneas de envasado se vuelven más eficientes, los residuos o problemas en la línea pueden volverse menos visibles y más difíciles de identificar. Pero hay soluciones disponibles que permiten a los gerentes de línea ver mejor y corregir los problemas. La eficacia general del equipo (OEE), un principio de fabricación ajustada que mide la productividad de una línea, turno o equipo durante un período de tiempo determinado, es una de esas soluciones.

Los gerentes de línea que buscan aumentar la eficiencia general deben considerar adoptar OEE porque ayuda a reducir las seis grandes pérdidas de fabricación. OEE proporciona a los gerentes de línea datos de toda su operación. Tener acceso a esos datos puede significar la diferencia entre una línea que funciona de manera eficiente y una que no lo hace.

Además de implementar OEE, los gerentes de línea también deben implementar y comprender el mantenimiento productivo total (TPM) y el (SMED).

Primero, analicemos qué es OEE en sí.

¿Qué es OEE?

OEE identifica la cantidad de tiempo que es verdaderamente productiva. Mide la calidad, el rendimiento y la disponibilidad.

Su porcentaje de OEE es el porcentaje de disponibilidad de su equipo multiplicado por el rendimiento y la calidad. En una ecuación, se ve así:

OEE = Factor de disponibilidad x Factor de rendimiento x Factor de calidad

Para comprender realmente cómo utilizar OEE, debe saber qué son TPM, las seis grandes pérdidas y qué es SMD.

¿Qué es TPM?

TPM es una filosofía sobre cómo se debe monitorear y trabajar para eliminar las seis grandes pérdidas, o las causas más comunes de falla del equipo.

Las seis grandes pérdidas tradicionales son:

- Fallos del equipo

- Configuración y ajuste

- Inactividad y paradas menores

- Velocidad reducida

- Defectos de proceso

- Rendimiento reducido

Al identificarlos, monitorear y trabajar para eliminarlos, hará lo necesario para mantener al mínimo el tiempo de inactividad no planificado e improductivo en su línea.

¿Qué es SMED?

SMED, o cambio de matriz en menos de 10 minutos es una técnica orientada a optimizar los tiempos de inactividad cuando necesita hacer un cambio en su línea, por cambio de producto, de código, etc.

Cómo empezar a usar OEE: cuatro pasos

Ahora que comprende la terminología utilizada en torno a OEE, querrá cosechar los beneficios implementando OEE en su planta. Considere estas 4 recomendaciones para iniciar la transformación:

1) Empezar de a poco

Elija una sola área primero, querrá comenzar de a poco, porque eso le permitirá comparar múltiples áreas una vez que comience a usar OEE en todas las operaciones. Si puede demostrar el éxito en la línea donde implementó OEE, ayudaría a persuadir a otros tomadores de decisiones para implementar OEE en toda la planta.

2) Identificar métricas a utilizar

Una vez que haya seleccionado el marco OEE/TPM, deberá seleccionar las métricas más adecuadas para obtener la máxima productividad de ese marco. Claro, está midiendo la disponibilidad, la productividad y la calidad, pero hay mucha libertad bajo esas mediciones para definir qué constituye el tiempo de trabajo planificado o el tiempo de trabajo no planificado. Cualquier cambio afectará a toda tu fórmula, así que identifica tus métricas cuidadosamente. Estas métricas deben planificarse desde el principio y mantenerse consistentes hasta el final para el mejor uso de OEE. La medición desigual producirá resultados poco confiables.

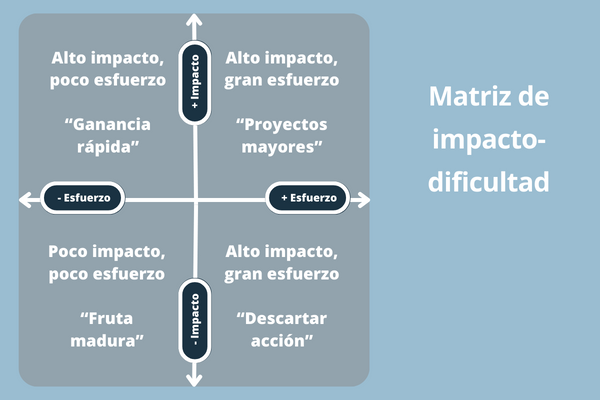

3) Medir con una matriz de impacto-dificultad

Este es un gráfico simple, de dos por dos en un eje. Mide la dificultad, de fácil a difícil en un eje, y el impacto de pequeño a grande en otro, esencialmente ayudándole a priorizar qué proyectos tendrán el mayor impacto. La matriz de impacto versus dificultad le ayudará a identificar qué proyectos debe priorizar, descartar, ejecutar o planificar. Cualquier proyecto que se encuentre en el medio de esta matriz es donde tendrá que pensar: ¿Vale este proyecto mi tiempo? ¿Es necesario? Usando la matriz, identificará qué proyectos se pueden abordar rápidamente.

4) Definir roles y responsabilidades claros

En OEE, cada tarea debe tener un propietario asignado. Incluso si el propietario de esa tarea no hace el trabajo por sí mismo, él o ella será el que se asegure de que la tarea se complete. La toma de decisiones deberá ser rápida, al hacer que una persona sea el propietario, ayudará a garantizar que se tomen medidas de inmediato para rectificar cualquier problema con la línea.

Al comenzar poco a poco, identificar métricas clave, medir su marco OEE / TPM con una matriz de impacto versus dificultad y definir roles y responsabilidades claras para cada tarea, estará bien encaminado hacia líneas de empaque más eficientes.

OEE no es un sistema de milagros, sino un sistema de diligencia. Sin embargo, una vez instalado, los beneficios son grandes: al utilizar los datos que proporciona OEE, puede ayudar a predecir con mayor precisión cualquier resbalón, rotura u horas de tiempo de inactividad antes de que ocurran y tomar medidas correctivas rápidas si lo hacen.

Featured Downloads

Continuous Improvement Program white paper

Contáctenos

Atención y ventas: +54 11 5238 0932